Fundición: Explorando su Definición, Proceso y Aplicaciones

- La fundición, un procedimiento clave en la transformación de metales, implica derretir materiales sólidos para moldearlos en formas específicas, empleando técnicas como la fundición en arena, donde el metal líquido se vertido en un molde de arena para su solidificación y posterior extracción de la pieza.

- Es esencial en la industria, permitiendo la producción a gran escala de componentes con formas complejas para automóviles, construcción y fabricación de herramientas, gracias a procesos que comprenden la preparación de moldes, fusión, colado, enfriamiento, y un acabado limpio.

- Sus variantes, como la fundición a la cera perdida y la fundición bajo presión, ofrecen flexibilidad en la producción.

- Sin embargo, plantea desafíos ambientales y de seguridad que deben ser meticulosamente gestionados.

La fundición, ese intrigante proceso tan antiguo como la civilización misma, continúa siendo un pilar en la manufactura moderna. Este arte, esencial en múltiples industrias, transforma materiales desde su estado más crudo hasta piezas intrínsecamente complejas y funcionales.

¿Pero qué implica realmente este proceso y cómo se integra en los mecanismos de producción actuales? Acompáñanos en este detallado recorrido por el mundo de la fundición, desde su definición y proceso hasta sus aplicaciones más revolucionarias.

- Definición de Fundición

- Proceso de Fundición

- Tipos de Fundición

- Aplicaciones de la Fundición

- Ventajas y Desventajas de la Fundición

- Video Relacionado sobre Fundicion

-

FAQ Acerca de Fundicion

- 1. ¿Puede aplicarse la fundición a todos los metales?

- 2. ¿Cuáles son las ventajas de la fundición en arena?

- 3. ¿Qué retos presenta el proceso de fundición?

- 4. ¿Cómo influye el tipo de metal en el proceso de fundición?

- 5. ¿Qué tecnologías innovadoras están transformando la fundición?

- 6. ¿Cómo se garantiza la calidad en piezas fundidas?

Definición de Fundición

Conceptos Claves de la Fundición

La fundición se define como el proceso de transformación de metales líquidos en objetos sólidos mediante su vertido en moldes específicos para solidificarse. Esta transformación se consigue calentando los metales hasta su punto de fusión, seguido de la etapa de colada, enfriamiento y, finalmente, extracción del molde.

La habilidad para crear formas complejas a partir de metales, incluyendo hierro, acero, aluminio, y bronce, entre otros, es una de las características más valoradas de la fundición.

Importancia de la Fundición en la Industria

La relevancia industrial de la fundición radica en su capacidad para producir piezas de gran resistencia, precisión y complejidad geométrica con una rentabilidad considerable. En sectores como la automoción, construcción, aeronáutica y herramientas, la fundición es insustituible. Esta técnica permite la creación de componentes que serían casi imposibles de fabricar mediante otros métodos de mecanizado.

Proceso de Fundición

Preparación de Moldes y Modelos

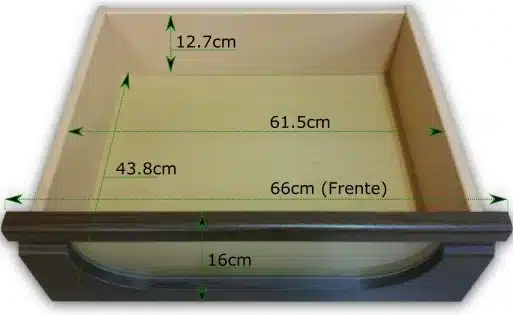

Todo comienza con la creación de un molde, que puede ser de materiales como arena o metal, dependiendo del tipo de fundición. Este molde se diseña a partir de un modelo de la pieza a fundir, neutralizando así la posibilidad de errores y garantizando la precisión dimensional. La etapa de preparación del molde es fundamental para asegurar la calidad final del producto.

Fusión y Colada del Metal

Una vez listo el molde, es hora de derretir el metal. Esta fusión se lleva a cabo en grandes hornos que alcanzan temperaturas específicas para cada tipo de metal. Tras alcanzar el estado líquido, el metal se vierte cuidadosamente en el molde preparado, un proceso conocido como colada.

Enfriamiento y Extracción de la Pieza

Después de la colada, el metal comienza su proceso de enfriamiento dentro del molde, solidificándose gradualmente hasta adquirir la forma deseada. La duración de este proceso puede variar dependiendo del tamaño y complejidad de la pieza, así como del metal utilizado.

Limpieza y Acabado Final

La fase final implica el desmolde de la pieza creada, seguido de una limpieza para eliminar cualquier residuo de material. Posteriormente, se realizan procesos de acabado como el esmerilado o pulido, buscando mejorar la apariencia y precisión de la pieza.

Tipos de Fundición

Fundición en Arena

La fundición en arena es el tipo más común, en el que se utiliza arena como material de moldeo. Este proceso se destaca por su versatilidad y bajo costo, siendo ideal para piezas de gran tamaño y complejidad moderada.

Fundición a la Cera Perdida

Este método, también conocido como microfusión, involucra el uso de modelos de cera que se cubren con una capa refractaria para formar el molde. Una vez la cera se funde y evacua, el metal se vierte en el espacio vacío. Su precisión es inigualable, aplicándose en la joyería y la industria aeroespacial.

Fundición bajo Presión

Particularmente relevante en la producción de componentes de aluminio y magnesio, este proceso inyecta metal líquido en un molde bajo alta presión, lo que resulta en piezas de gran densidad y resistencia.

Aplicaciones de la Fundición

Fundición en la Industria Automotriz

Desde bloques de motor hasta transmisiones, la fundición es esencial en la fabricación de una amplia gama de componentes automotrices. Su versatilidad permite adaptarse a las necesidades específicas de cada vehículo, garantizando rendimiento y durabilidad.

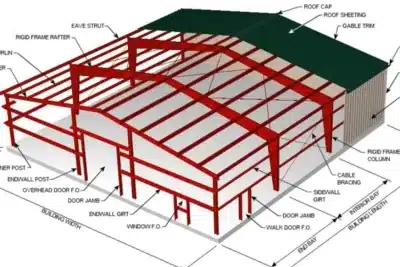

Fundición en la Construcción

La aplicación de la fundición en la construcción incluye la producción de elementos estructurales, accesorios de construcción y marcos para puertas y ventanas. Su resistencia y longevidad son cruciales para garantizar la seguridad y estabilidad de las edificaciones.

Impacto en la Fabricación de Herramientas

La fabricación de herramientas mediante fundición permite alcanzar niveles de resistencia y precisión muy difíciles de lograr a través de otros métodos. Este proceso es fundamental en la producción de herramientas de corte, moldes para inyección de plásticos y otros equipos industriales.

Ventajas y Desventajas de la Fundición

Beneficios Económicos y Flexibilidad

La fundición ofrece beneficios económicos significativos por su capacidad para producir piezas de geometrías complejas en una sola operación. Su flexibilidad en el manejo de diferentes metales y aleaciones amplía aún más su campo de aplicación.

Consideraciones Ambientales y de Seguridad

A pesar de sus ventajas, la fundición enfrenta retos como las emisiones contaminantes y los riesgos para la salud y seguridad de los trabajadores involucrados en el proceso. Es imperativo implementar medidas para mitigar estos impactos, equilibrando los beneficios industriales y ambientales.

La fundición es un proceso manufacturero crítico con un amplio espectro de aplicaciones. Cuando se aborda con responsabilidad, técnica y creatividad, la fundición no solo impulsa el progreso industrial sino que también abre puertas a innovaciones futuras. Este antiguo arte, perfectamente integrado en la modernidad, continúa demostrando su valor y versatilidad en un mundo en constante evolución.

Video Relacionado sobre Fundicion

FAQ Acerca de Fundicion

1. ¿Puede aplicarse la fundición a todos los metales?

La fundición es un proceso versátil que se encuentra en el núcleo de la fabricación de componentes metálicos, pero no todos los metales se prestan de la misma manera para ser fundidos. Factores como el punto de fusión, la reactividad y las características de solidificación del metal influyen significativamente en su aptitud para la fundición. Metales como el hierro, el acero, el aluminio, y el bronce son comúnmente utilizados debido a sus propiedades favorables. Mientras tanto, elementos con altos puntos de fusión o propiedades químicas volátiles pueden presentar desafíos significativos que limitan su uso en procesos de fundición tradicionales. Por otro lado, innovaciones tecnológicas están ampliando los límites de lo posible, permitiendo la fundición de una gama más amplia de materiales bajo condiciones controladas específicas.

2. ¿Cuáles son las ventajas de la fundición en arena?

La fundición en arena destaca por ser uno de los métodos más antiguos y versátiles para la fabricación de piezas metálicas. Una de sus principales ventajas es la flexibilidad en tamaño y forma de las piezas que se pueden producir, permitiendo desde pequeños componentes hasta grandes maquinarias. Otro beneficio importante es la economía del proceso, dado que los moldes de arena son relativamente baratos y el material es reutilizable para futuras fundiciones. Además, la técnica de fundición en arena admite una amplia variedad de metales, lo que la convierte en una opción preferente para diversos proyectos de ingeniería y diseño.

3. ¿Qué retos presenta el proceso de fundición?

El proceso de fundición, aunque esencial en la fabricación de componentes metálicos, presenta varios desafíos técnicos y operativos. En primer lugar, el control de calidad es crítico; defectos como porosidades, inclusiones o problemas de tamaño pueden surgir si el proceso no se gestiona correctamente. Además, la exposición a altas temperaturas requiere de precauciones de seguridad exhaustivas para proteger al personal. Asimismo, la sostenibilidad ambiental se ha convertido en un reto significativo, ya que la fundición implica la emisión de gases y requiere de un manejo cuidadoso de los desechos y residuos generados. Enfrentar estos retos requiere de un compromiso con la innovación técnica y la implementación de prácticas responsablemente ambientales.

4. ¿Cómo influye el tipo de metal en el proceso de fundición?

El tipo de metal utilizado en el proceso de fundición ejerce una influencia decisiva en la selección del método de fundición, en las condiciones de trabajo y en el diseño del molde. Esta variabilidad se debe principalmente a las propiedades físicas y químicas distintivas de cada metal, como el punto de fusión, la viscosidad en estado líquido, y la reactividad con otros materiales. Por ejemplo, metales con puntos de fusión elevados necesitan de hornos de mayor capacidad y técnicas especializadas para su manipulación y vertido. Además, algunos metales pueden reaccionar con el material del molde, lo que requiere de la selección cuidadosa de materiales compatibles para evitar defectos en las piezas fundidas.

5. ¿Qué tecnologías innovadoras están transformando la fundición?

La fundición, como campo esencial dentro de la manufactura, está experimentando una transformación significativa gracias a la adopción de tecnologías innovadoras. La impresión 3D, también conocida como manufactura aditiva, está abriendo nuevos horizontes en la creación de moldes complejos que serían difíciles o imposibles de realizar mediante métodos tradicionales. Otra innovación importante es la automatización y robótica, que están mejorando la eficiencia y seguridad de los procesos de fundición, reduciendo la intervención manual en tareas de alto riesgo. Además, el desarrollo de software avanzado para la simulación y diseño asistido por computadora (CAD) está permitiendo una planificación y ejecución más precisas de la fundición, optimizando recursos y minimizando errores.

6. ¿Cómo se garantiza la calidad en piezas fundidas?

Garantizar la calidad de las piezas fundidas es un aspecto crítico que requiere de un enfoque multidimensional. En primer lugar, la selección cuidadosa de materias primas y el control riguroso de las condiciones de fundición son fundamentales para evitar defectos. Además, la implementación de técnicas de inspección durante y posterior al proceso de fundición, como pruebas no destructivas (rayos X, ultrasonido) y análisis de tolerancias, juegan un papel crucial en la detección temprana de posibles irregularidades. Finalmente, un enfoque en la mejora continua y la adopción de estándares de calidad internacionales ayudan a las fundiciones a mantener consistentemente altos niveles de precisión y fiabilidad en sus piezas fundidas.

Si quieres conocer otros artículos parecidos a Fundición: Explorando su Definición, Proceso y Aplicaciones puedes visitar la categoría TECNOLOGÍA.

Deja una respuesta

También te puede interesar: